En el sector industrial, la eficiencia y la mejora continua son aspectos clave para el éxito de cualquier empresa. En este sentido, los autómatas programables inteligentes (PLC) se han convertido en herramientas fundamentales para automatizar procesos y optimizar la producción. En este artículo, exploraremos qué es un autómata programable, cómo funciona y cuáles son sus aplicaciones en diferentes sectores. También analizaremos las ventajas y desventajas de utilizar un PLC en la industria.

- ¿Qué hace un autómata programable?

- Tipos de autómatas programables

- Aplicaciones de los PLC en la industria

- Sectores que utilizan autómatas programables

- Componentes de un autómata programable

- Qué te ofrecemos si compras un autómata programable en Mecánica Moderna

- ¿Qué es un PLC?

- Funcionamiento de un PLC

- Historia y evolución de los PLC

- Tipos de PLCs

- Ventajas y desventajas de utilizar un PLC

¿Qué hace un autómata programable?

Un autómata programable, también conocido como PLC (Programmable Logic Controller), es un equipo electrónico que se utiliza para realizar procesos secuenciales a nivel industrial. Su función principal es monitorizar las entradas y salidas de una máquina o proceso industrial y tomar decisiones lógicas para automatizar y controlar dichos procesos.

Los PLC son componentes robustos que pueden soportar condiciones extremas, como calor, frío, polvo y humedad. Además, su lenguaje de programación en ladder o en bloques de función es fácil de entender y permite programarlos sin dificultad. Estos dispositivos son modulares, lo que significa que se pueden añadir módulos adicionales (E/S digitales, analógicas, comunicación, pesaje o temperatura) según las necesidades del proceso.

Tipos de autómatas programables

Los autómatas programables se clasifican en función de su tamaño. En general, se dividen en tres categorías:

- Pequeños: aquellos con menos de 500 E/S analógicas y digitales.

- Medianos: aquellos con E/S que van de 500 a 000.

- Grandes: aquellos sistemas con más de 000 E/S.

Estos distintos tamaños permiten adaptar los PLC a diferentes tipos de procesos y necesidades industriales.

Aplicaciones de los PLC en la industria

Los autómatas programables se utilizan en una amplia variedad de procesos industriales para controlar y automatizar diferentes tipos de maquinaria. Algunas de las aplicaciones más comunes incluyen:

- Control de movimiento: los PLC son capaces de controlar el movimiento de diferentes tipos de máquinas, como robots o transportadores.

- Conmutación de relés: los autómatas programables pueden realizar tareas de conmutación de relés, lo que permite controlar el encendido y apagado de diferentes dispositivos.

- Cómputo y cálculo: los PLC son capaces de realizar cálculos y comparaciones de valores de proceso analógicos, como los provenientes de encoders.

- Flexibilidad de control: los autómatas programables permiten modificar la lógica de control de manera rápida y sencilla, lo que facilita la adaptación a cambios en los parámetros del proceso.

- Interfaz hombre-máquina (HMI): los PLC pueden interactuar con el operario a través de una interfaz hombre-máquina, lo que facilita la supervisión y control del proceso.

Estos son solo algunos ejemplos de las muchas aplicaciones de los autómatas programables en la industria. Su versatilidad y capacidad de adaptación los convierten en herramientas indispensables para mejorar la eficiencia y la productividad en diferentes sectores.

Sectores que utilizan autómatas programables

Los autómatas programables se utilizan en una amplia variedad de sectores industriales. Algunos ejemplos incluyen:

Industria manufacturera:

Los PLC se utilizan en plantas de fabricación para controlar y automatizar procesos completos. También se utilizan en fábricas de plástico para controlar inyectoras y en la industria de la impresión para controlar sistemas de impresión y lavado de pantallas.

Aeropuertos y estaciones:

En aeropuertos y estaciones, los autómatas programables se utilizan para controlar y supervisar sistemas de escaleras mecánicas y elevadores, garantizando la seguridad de los usuarios.

Industria aeroespacial:

En la industria aeroespacial, los PLC se utilizan para controlar sistemas de enfriamiento de tanques de agua, garantizando el correcto funcionamiento de los equipos.

Industria de alimentos:

En la industria de alimentos, los autómatas programables se utilizan para controlar el sistema de máquinas de llenado, así como el sistema principal de bombeo de agua.

Hospitales:

En hospitales, los PLC se utilizan para controlar sistemas de refrigeración de calderas, garantizando la correcta temperatura en diferentes áreas del hospital.

Industria del cine:

En la industria del cine, los autómatas programables se utilizan para controlar el posicionamiento de cámaras controlado por servos, garantizando tomas precisas y de alta calidad.

Industria del plástico:

En la industria del plástico, los PLC se utilizan en fábricas de extrusoras para controlar el sistema de alimentación de silos, optimizando el proceso de producción.

Agricultura:

En la agricultura, los autómatas programables se utilizan para controlar sistemas de calefacción, ventilación y riego de invernaderos, garantizando las condiciones óptimas para el crecimiento de las plantas.

Fundición:

En la industria de la fundición, los PLC se utilizan para controlar el sistema de transporte aéreo, desde el proceso de fundición hasta la máquina de granallado, arenado o chorreado.

Ocio:

En el sector del ocio, los autómatas programables se utilizan para controlar parques temáticos, garantizando la seguridad de los visitantes y el correcto funcionamiento de las atracciones.

Estos son solo algunos ejemplos de los muchos sectores que utilizan autómatas programables para mejorar la eficiencia y la productividad en sus procesos.

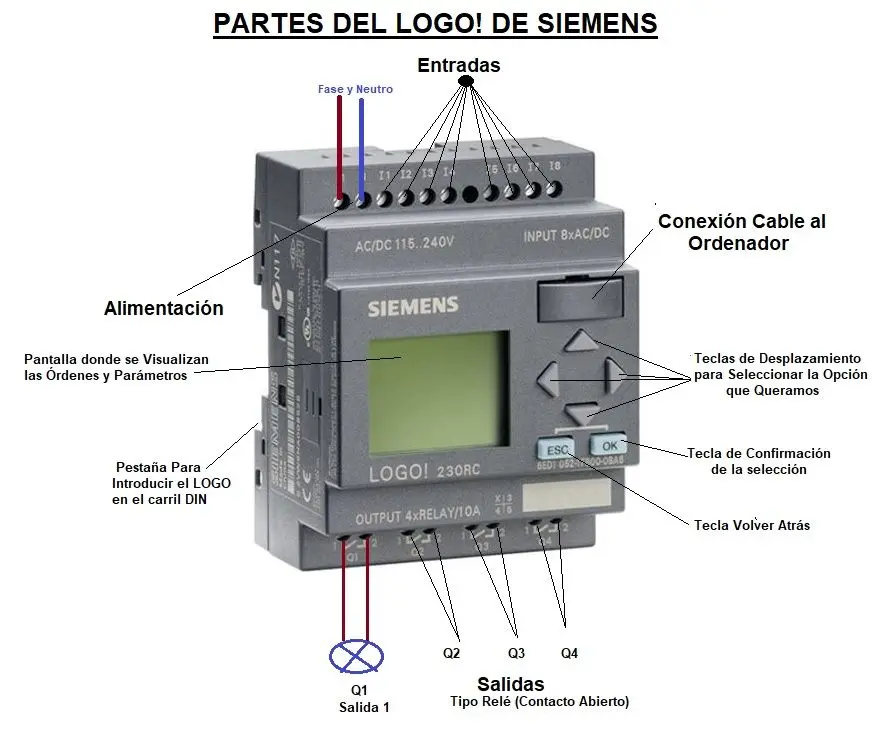

Componentes de un autómata programable

Un autómata programable consta de varios componentes principales:

CPU o procesador:

El procesador principal, también conocido como CPU (Central Processing Unit), es el encargado de ejecutar el programa de control del PLC. Lee el estado de las entradas de campo y envía comandos a las salidas de campo.

Sección de E/S:

Los módulos de E/S actúan como interface entre la CPU y los dispositivos de campo. Permiten al PLC conocer el estado real de los dispositivos de campo y controlarlos mediante las tarjetas de E/S correspondientes.

Dispositivo de programación:

Un dispositivo de programación se utiliza para conectar la CPU del PLC a un ordenador o a otro dispositivo de programación. A través de este enlace de comunicación, se puede cargar el programa de control en el PLC.

Estación de operación:

Una estación de operación se utiliza para proporcionar una visualización del proceso controlado por el PLC. Por lo general, es un dispositivo separado, como un PC, que se conecta a las CPUs de los autómatas distribuidos.

Estos componentes trabajan en conjunto para garantizar el correcto funcionamiento del autómata programable y controlar eficientemente los procesos industriales.

Qué te ofrecemos si compras un autómata programable en Mecánica Moderna

En Mecánica Moderna, ofrecemos un servicio completo a nuestros clientes que incluye asesoramiento técnico y comercial, soluciones a problemas y dudas, y soporte post-venta en todos los productos que comercializamos.

Además, ofrecemos el servicio de proyectos llave en mano, lo que significa que nos encargamos de todo el proceso, desde el diseño hasta la puesta en marcha del sistema de automatización. También ofrecemos servicios de conexión y supervisión remota para resolver problemas urgentes de manera rápida y eficiente.

Si decides comprar un autómata programable en Mecánica Moderna, recibirás una atención personalizada y profesional, garantizando que tu proceso de automatización sea un éxito.

Si estás interesado en conocer cómo funciona un PLC, has llegado al lugar adecuado. En este apartado, te explicaremos todo lo que necesitas saber para entender el funcionamiento de un controlador lógico programable y su utilidad en la automatización industrial.

¿Qué es un PLC?

Un PLC, o controlador lógico programable, es un dispositivo electrónico utilizado para controlar y automatizar procesos industriales. Su objetivo principal es tomar decisiones lógicas en función de las señales de entrada recibidas y activar las salidas correspondientes para controlar y supervisar diferentes dispositivos y máquinas.

El PLC actúa como el cerebro de la maquinaria, activando y desactivando los componentes necesarios para realizar tareas específicas de manera eficiente y segura.

Funcionamiento de un PLC

El funcionamiento de un PLC se basa en la programación previa de las funciones que debe realizar. Para ello, se utiliza un software específico que se adapta a la marca y al lenguaje de programación utilizado.

El PLC consta de varios componentes principales:

- CPU (Unidad Central de Procesamiento): es el cerebro del PLC y se encarga de ejecutar el programa de control después de leer el estado de las entradas de campo y enviar comandos a las salidas de campo.

- Módulos de memoria y E/S: estos módulos permiten al PLC interactuar con los dispositivos de campo. Los módulos de memoria almacenan la lógica del programa, mientras que los módulos de E/S actúan como interfaz entre la CPU y los dispositivos de campo.

- Fuente de alimentación: suministra energía eléctrica al PLC para su funcionamiento.

- Unidad de programación: se utiliza para programar el PLC, cargar el programa de control y realizar modificaciones cuando sea necesario.

Una vez que el PLC ha sido programado y configurado, puede recibir señales de entrada de diferentes sensores y dispositivos. Estas señales son procesadas por la CPU y se toman decisiones lógicas en función de la programación establecida. A continuación, se activan las salidas correspondientes para controlar y supervisar los dispositivos y máquinas conectados.

El PLC también puede recibir configuraciones y comandos de los operadores a través de una interfaz hombre-máquina (HMI). Esta interfaz permite a los operadores supervisar el proceso y realizar modificaciones en la programación cuando sea necesario.

Historia y evolución de los PLC

Los PLCs surgieron como una alternativa a los sistemas de control basados en relés e interruptores. A finales de la década de 1960, se desarrollaron los primeros autómatas programables con características básicas y una vida útil prolongada.

Desde entonces, los PLCs han experimentado una evolución constante. En la década de 1980, se introdujeron los microprocesadores en la composición de los PLCs, lo que permitió la comunicación entre diferentes PLCs y el control de procesos de forma remota. También se mejoraron los sistemas de programación, pasando de terminales de programación a ordenadores personales.

En las décadas siguientes, se realizaron mejoras físicas en los dispositivos y se introdujeron nuevas características, como la capacidad de comunicación en red y la integración de interfaces gráficas de usuario (HMI) en los PLCs.

Tipos de PLCs

Existen diferentes tipos de PLCs, que se pueden clasificar en función de varios criterios:

- PLCs compactos: son aquellos que incluyen la fuente de alimentación, la CPU y los módulos en un solo dispositivo. Estos PLCs son más sencillos de utilizar y son ideales para aplicaciones más pequeñas.

- PLCs modulares: constan de módulos ampliables, lo que les permite ser más potentes y versátiles que los PLCs compactos. Estos PLCs son más adecuados para aplicaciones más complejas y requieren una programación más avanzada.

- PLCs de montaje en rack: son similares a los PLCs modulares, pero se diferencian en el diseño del rack donde se colocan los módulos. Estos PLCs permiten una mayor velocidad de transmisión de la información y optimizan el funcionamiento del sistema.

- PLCs con HMI incorporado: estos PLCs incluyen una interfaz gráfica programable que permite una experiencia de programación más intuitiva y visual. Reducen el cableado y facilitan la supervisión del proceso.

Cada tipo de PLC tiene sus propias ventajas y características, por lo que es importante elegir el tipo adecuado en función de las necesidades y requisitos del proceso industrial.

Ventajas y desventajas de utilizar un PLC

La utilización de un PLC en la automatización industrial ofrece una serie de ventajas significativas:

- Flexibilidad: los PLCs son altamente flexibles y pueden adaptarse a diferentes tipos de procesos industriales.

- Rapidez: los PLCs pueden responder a cambios en los parámetros del proceso en cuestión de segundos, lo que permite una mayor eficiencia y productividad.

- Simplicidad: los PLCs son fáciles de programar y utilizar, lo que permite una rápida implementación y puesta en marcha.

- Fiabilidad: los PLCs son dispositivos robustos y confiables que pueden funcionar en condiciones extremas.

- Control preciso: los PLCs permiten un control preciso de los dispositivos y máquinas conectados, lo que mejora la calidad del producto y reduce los errores.

Sin embargo, también hay algunas desventajas a tener en cuenta:

- Costo inicial: la adquisición de un PLC puede suponer un costo inicial significativo, especialmente para sistemas más complejos.

- Actualizaciones: los PLCs requieren actualizaciones periódicas de software y hardware para mantenerse al día con las últimas tecnologías y funcionalidades.

- Capacidad limitada: los PLCs tienen una capacidad limitada en términos de memoria y procesamiento, lo que puede limitar su uso en aplicaciones más complejas.

A pesar de estas desventajas, los PLCs siguen siendo una herramienta indispensable en la automatización industrial debido a sus numerosas ventajas y su capacidad para mejorar la eficiencia y la productividad en diferentes sectores.

¿Cuáles son las principales marcas de PLCs en el mercado?

Existen muchas marcas reconocidas en el mercado de los PLCs, algunas de las cuales incluyen Siemens, Allen-Bradley, Schneider Electric, Omron, Mitsubishi Electric, entre otras. Cada marca tiene sus propias características y ventajas, por lo que es importante investigar y elegir la marca que mejor se adapte a las necesidades de tu proceso.

¿Qué es el lenguaje de programación ladder?

El lenguaje de programación ladder es uno de los lenguajes más utilizados en la programación de PLCs. Su nombre proviene de su apariencia gráfica, que se asemeja a una escalera. Se utiliza para representar la lógica de control de manera visual y fácilmente comprensible.

¿Qué es un HMI?

Un HMI, o interfaz hombre-máquina, es un dispositivo programable que se utiliza en conjunto con un PLC para proporcionar una interfaz gráfica que permite a los operadores supervisar y controlar el proceso industrial. El HMI muestra información en tiempo real y permite realizar modificaciones en la programación del PLC.

¿Cuál es la vida útil de un PLC?

La vida útil de un PLC puede variar dependiendo de varios factores, como la marca, el modelo y las condiciones de funcionamiento. En general, los PLCs son dispositivos duraderos y confiables que pueden funcionar durante muchos años. Sin embargo, es importante realizar mantenimiento regular y actualizaciones de software y hardware para garantizar un rendimiento óptimo.

¿Qué es un sistema llave en mano en la automatización industrial?

Un sistema llave en mano en la automatización industrial se refiere a un proyecto completo que incluye todos los componentes y servicios necesarios para implementar un sistema de automatización. Esto incluye el diseño, la instalación, la programación, la puesta en marcha y el soporte post-venta. Un sistema llave en mano garantiza una implementación exitosa y simplifica el proceso para el cliente.

Los autómatas programables inteligentes (PLC) son herramientas fundamentales en la automatización industrial. Su capacidad para controlar y supervisar procesos, su flexibilidad y su fiabilidad los convierten en una opción ideal para mejorar la eficiencia y la productividad en diferentes sectores.

Aunque los PLCs tienen algunas desventajas, como el costo inicial y la capacidad limitada, sus numerosas ventajas superan con creces estas limitaciones. Las marcas líderes en el mercado ofrecen una amplia gama de PLCs con diferentes características y funcionalidades, lo que permite adaptarse a las necesidades específicas de cada proceso industrial.

En Mecánica Moderna, ofrecemos un servicio completo de asesoramiento técnico y comercial, así como soluciones personalizadas y soporte post-venta en todos nuestros productos. Si estás buscando un autómata programable inteligente de alta calidad, no dudes en contactarnos. Estaremos encantados de ayudarte a encontrar la mejor solución para tus necesidades.

Si quieres conocer otras notas parecidas a Automata programable inteligente: automatización industrial puedes visitar la categoría Inteligencia.